Die Norm, die Auswirkungen auf das Kennzeichnen und Markieren hat, ist die DIN EN 60445 (VDE 0197):2018-02 »Grund- und Sicherheitsregeln für die Mensch-Maschine-Schnittstelle«. Die Übergangsfrist der Norm endete im September 2020. Der Beitrag erläutert die Grundlagen dieser Norm und die Änderungen zur Vorgängerversion – und stellt ein Produktprogramm zur industriellen Markierung vor (Bild 1).

Die Beachtung sämtlicher gültiger Normen im Arbeitsalltag erfordert ein hohes Maß an Aufmerksamkeit und sorgt regelmäßig für zusätzlichen Aufwand – zumal die Regelwerke einer ständigen Anpassung unterliegen. So ist es nicht verwunderlich, dass der eigentliche Zweck standardisierter Prozesse bei Arbeits- und Betriebsmitteln manchmal aus dem Blickfeld gerät: Normen gewährleisten die Sicherheit des Anwenders. Ein gutes Beispiel hierfür ist die DIN EN 60445 (VDE 0197):2018-02. Seit dem 1.2.2018 ist diese sechste Ausgabe der Norm in Kraft getreten. Darin geht es um die »Grund- und Sicherheitsregeln für die Mensch-Maschine-Schnittstelle – Kennzeichnung von Anschlüssen elektrischer Betriebsmittel, angeschlossenen Leiterenden und Leitern.«

Im Kern beschreibt die Norm die klare und eindeutige Kennzeichnung von Anschlüssen elektrischer Betriebsmittel sowie Leiterenden, die zu elektrischen Maschinen oder Baugruppen führen. Dazu zählen zum Beispiel Schütze, Transformatoren, Widerstände, Relais und Sicherungen. Die Norm legt unter anderem fest, dass die Kennzeichnung durch bestimmte Farben und / oder alphanumerisch erfolgt. Dabei beschränkt sich ihre Gültigkeit nicht ausschließlich auf die Kennzeichnung im industriellen Umfeld, sondern umfasst auch die Vorgehensweise in Kleinbetrieben und im privaten Raum.

Änderungen zur Vorgängernorm

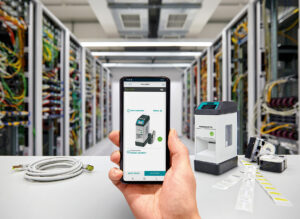

Bild 2: Für die Anwendung direkt vor Ort eignen sich z. B. der Drucker »Thermomark Go« und die zugehörige App »Marking system«

Die aktuelle Ausgabe der Norm umfasst neben einigen weniger bedeutsamen redaktionellen Änderungen vor allem Konkretisierungen zur eindeutigen Markierung von Bauteilen. Wesentlich ist hier die farbliche Kennzeichnung zur Identifikation von Außenleitern im Gleichstromsystem. So erfolgt bevorzugt die Markierung des positiven Außenleiters in Rot und die des negativen in Weiß. Rosa ist für den Leiter der Funktionserde vorgesehen. Hier reicht laut Norm eine Kennzeichnung am Ende des Leiters und der Anschlussstelle vollkommen aus.

Im Bereich der alphanummerischen Kennzeichnung fordert die Norm eine Markierung der Funktionserde mit den Buchstaben FE. Zeichen wie »+« und »–« als Symbole für positiv und negativ sind auch weiterhin zulässig. Von der Verwendung der Buchstaben »I« und »O« rät die Norm ab. Zu groß ist die Verwechslungsgefahr mit den Ziffern 1 und 0. Wie in anderen Bereichen üblich, verlangt auch die Norm eine Darstellung der Zahlen 6 und 9 mit einem Unterstrich.

Nach Möglichkeit weitere Unterschiede beschreiben

Zusätzlich fand ein terminologischer Abgleich mit der Norm IEC 60050-195 statt. Die meisten Hersteller elektrischer Betriebsmittel haben die Änderung jedoch bereits vor Ablauf der Übergangsfrist im September 2020 umgesetzt.

Empfohlene Drucktechnologien

Im Wesentlichen fordert die DIN EN 60445 (VDE 0197):2018-02 die eindeutige Lesbarkeit und Dauerhaftigkeit von Kennzeichnungen. Konkrete Angaben zur Beständigkeit lässt sie jedoch offen. Auch macht die Norm keine Vorgaben zu den vorgesehenen Drucktechnologien. Diese beeinflussen jedoch maßgeblich die Qualität von Markierungen und damit ihre Normgerechtigkeit. Abhängig von der Applikation eignen sich unterschiedliche Technologien besonders, um die Anforderungen der DIN EN 60445 (VDE 0197):2018-02 zu erfüllen. Am weitesten verbreitet sind dabei die folgenden Verfahren:

- Thermotransferdruck: Die Grundlage für den Druck bildet ein spezielles, mehrschichtiges Farbband, das meist aus einer Wachs-Harz-Kombination besteht und zwischen Druckkopf und Material liegt. Software-gesteuert erwärmen Heizelemente im Druckkopf das Farbband und übertragen so das gewünschte Druckbild auf das Trägermaterial. Die Voraussetzung für ein bestmögliches Druckergebnis in diesem Verfahren ist eine sehr ebenmäßige Oberfläche des Werkstoffes. Im Bereich der weichen Werkstoffe eignen sich dafür Etiketten oder Schrumpfschläuche. Für eine Bedruckung von Markierungen aus hartem Kunststoff ist Polycarbonat die beste Wahl (Bild 2).

- UV-LED-Druck: Das Funktionsprinzip ähnelt dem eines üblichen Büro-Tintenstrahldruckers – beide arbeiten mit der Piezo-Jet-Methode. Während dieses Verfahren allerdings lösungsmittelhaltige Tinte für die Bedruckung verwendet, setzt der UV-LED-Druck auf ein lösungsmittelfreies Fluid. Damit dieses aushärtet, erfolgt eine spezielle UV-LED-Bestrahlung. Die Applikation und Härtung des Fluids geschieht innerhalb weniger Sekunden in einem Arbeitsgang. Da der UV-LED-Druck keine Wärme erzeugt, ist das bedruckte Bauteil sofort einsatzfähig. Zusätzlich erzielt dieser Prozess eine hohe Beständigkeit – insbesondere gegen Lösungsmittel. Das Verfahren bietet volle Flexibilität bei der Auswahl des Markierungsmaterials. Kennzeichnungsschilder aus Kunststoff eignen sich ebenso wie vorbehandelte Metallschilder.

- Laserkennzeichnung: Ein fokussierter Laserstrahl erzeugt bei dieser Technologie die Kennzeichnung. Abhängig vom eingesetzten Material arbeitet das Beschriftungssystem dabei mit unterschiedlichen Verfahren. Je nach Werkstoff erfolgt die Beschriftung durch einen Materialabtrag – der durch das Aufschäumen (Karbonisieren) von Kunststoffen oder durch Anlassen entsteht. In allen Fällen erzeugt die Lasermarkierung eine Beschriftung direkt in der Oberfläche des zu markierenden Materials. Dadurch weist diese Art der Markierung eine besonders hohe Beständigkeit auf. Entscheidend für das Markierungsergebnis ist das Zusammenspiel zwischen Laser-Parametern und Material. Deshalb sollte die Bediensoftware unbedingt voreingestellt alle Werte passend für das verwendete Material anbieten. Bei der Auswahl eines Lasermarkierungssystems sollte man insbesondere auf die eingesetzte Strahlquelle achten. Als Markierungslaser eignen sich beispielsweise Faserlaser. Die Vorteile dieser Festkörperlaser liegen in ihrer Kompaktheit und Wartungsfreundlichkeit.

Autor

Sven Heier, Gruppenleiter der Business Unit Marking and Identification, Phoenix Contact GmbH & Co. KG, Blomberg

Quelle und Bildquelle: www.elektro.net