Sollen Daten erfasst, die Fertigung optimiert und im jeweiligen Energieverbund richtig kommuniziert werden, setzt dies eine entsprechende Digitalisierung voraus. Produktivität und Nachhaltigkeit stellen dabei zwei Seiten der gleichen Medaille dar. Ein Beispiel zeigt, wie der scheinbare Widerspruch gelingen kann.

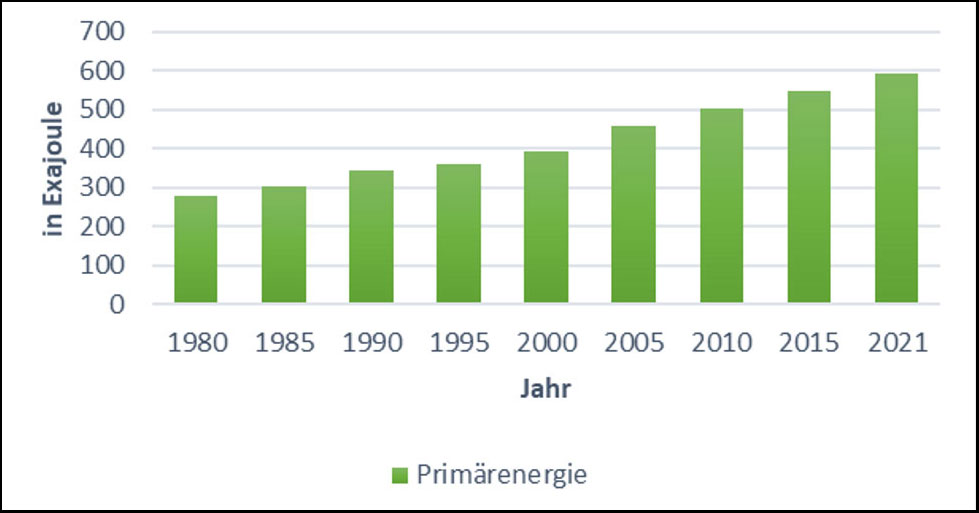

Nach dem Pandemiejahr 2021 wuchs der weltweite Primärenergiebedarf laut Statista (2022) auf 595 EJ (Exajoule) – 1 EJ entspricht 278 TWh (Terrawattstunden). Zum Vergleich: Windkraftanlagen erzeugten in Deutschland im Jahr 2022 rund 124 TWh, also rund 0,075 % des weltweiten Energiebedarfs. Diskussionen um die Nutzung der Solarenergie im Gebiet der Sahara – Stichwort: Desertec – zeigen, dass das Zukunftsbild der All Electric Society ein durchaus erreichbares Ziel beschreibt. Neben dem Ausbau der erneuerbaren Energien durch derartige Projekte erweist sich die nachhaltige Verwendung der Energieressourcen für den Klimaschutz ebenfalls als alternativlos. Dies vor dem Hintergrund, weil in den nächsten Jahren mit einem weiter steigenden Bedarf an Energie zu rechnen sein wird (Bild 1).

Das Streben nach Nachhaltigkeit ist jedoch nicht neu. Vor rund zehn Jahren hat Phoenix Contact gemeinsam mit anderen Unternehmen und Instituten der Automatisierungsbranche im Projekt »Green Carbody« – einer Innovationsallianz für eine nachhaltige Fertigung – bereits Optimierungspotenziale aufgezeigt (Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, 2008). Das Ziel des Projekts war, den Einsatz von Energie für die Herstellung einer Fahrzeugkarosserie durch zahlreiche Einzelmaßnahmen um 50 % zu reduzieren. Viele Projektergebnisse sind heute Stand der Technik, z. B. die Abschaltung der Anlagen während produktionsfreier Zeiten oder Lichtsteuerung in den Fertigungshallen. Dazu müssen jeweils Informationen zwischen den beteiligten Systemen ausgetauscht werden. Daten bilden somit eine wichtige Grundlage zur Erschließung zusätzlicher Einsparmöglichkeiten. Ohne die Information, dass eine Fertigungszelle Produkte herstellt, würde das Licht nicht gedimmt und die Anlage nicht automatisch am Wochenende abgeschaltet werden, sofern der Schichtplan nicht bekannt ist.

Vermeidung von Leerlaufzeiten

Bei einer Produktivitätserhöhung scheint es naheliegend, dass auch der Energiebedarf der Maschinen und Anlagen wächst. Einen steigenden Energiebezug darf es durchaus geben, solange der sogenannte energetische Fußabdruck des hergestellten Produkts sinkt. Kann die Maschine oder Anlage beispielsweise aufgrund einer Störung nicht produzieren, wird sie – wenn der Stillstand nicht aus einem Stromausfall resultiert – noch ein erhebliches Maß an Energie verbrauchen. Diese »Leerlaufenergie« teilt sich auf den energetischen Fußabdruck aller Produkte auf und verschlechtert diesen. Andere Gründe für einen größeren Fußabdruck können gefertigte Fehlteile oder zu lange Rüst- respektive Ausfallzeiten sein. Schafft es der Betreiber also, die Produktivität durch eine Vermeidung von Leerlaufzeiten zu erhöhen, verbessert er gleichzeitig den Fußabdruck des hergestellten Produkts.

Optimierung mit wenigen Zusatzsignalen

Bild 2: Die »Data Collection Box« ist nachrüstbar und sammelt wichtige Daten zur Produktions- und Energieoptimierung

Sollen neue Anlagen mit einem geeigneten Konzept zur Datentransparenz ausgerüstet werden, lässt sich dies derzeit einfach realisieren. Doch wie sieht es bei den älteren Anlagen aus, die vor einigen Jahren angeschafft wurden und noch nicht entsprechend digitalisiert worden sind? Mit dieser Fragestellung hat sich Phoenix Contact als produzierendes Unternehmen ebenfalls beschäftigt. Eine Lösung bietet die elektrische Energieversorgung selbst. In diesem Kontext hat das Unternehmen am Fertigungsstandort Bad Pyrmont Datensammelboxen in die Energieversorgung der Maschinen und Anlagen zwischengeschaltet. Über die charakteristischen Wirkleistungskurven lassen sich Prozessabschnitte, Materialien, Verschleiß und auf Basis von Abweichungsanalysen sogar Störungen frühzeitig erkennen, weshalb keine kostenintensiven Stillstandzeiten auftreten (Bild 2).

Die gewonnenen Erfahrungen haben gezeigt, dass Parameter und Abläufe mit wenigen Zusatzsignalen optimiert werden können, wie Temperaturen, Drücken oder der Luftfeuchtigkeit. Die Verwendung von maschinellem Lernen und künstlicher Intelligenz erschließt in diesem Bereich weitere Potenziale. Die dazu notwendigen Daten sind ohne einen größeren Eingriff in die Anlage über Signaltrenner auslesbar. Zudem kann der Betreiber die Entscheidung, ob eine Maschine unter Inkaufnahme einer Ausfallzeit besser repariert oder bis zum Wochenende weiterlaufen soll, unter Einbeziehung des energetischen Fußabdrucks der auf ihr hergestellten Produkte fundierter treffen. Das ist zum Beispiel bei Anlagen der Fall, die ihren Output bei einer Störung verringern, die Produktion aber nicht vollständig stoppen (Bild 3).

Vergleichbarkeit durch Cloudlösung

Bild 3: Kompakte Trennverstärker ergänzen die Daten der Wirkleistungsenergie bei einem minimalinvasiven Eingriff in bestehende Anlagen und stehen damit den Algorithmen der Produktionsoptimierung zur Verfügung

Im Rahmen der Fertigung von zwei Kurbelwellen in Bearbeitungszentren des gleichen Typs konnte anhand von Abweichungen bei den gemessenen Energiekurven festgestellt werden, dass Rohlinge mit unterschiedlichen Außenmaßen eingesetzt wurden. Vor diesem Hintergrund können sich ähnliche Fälle nicht nur auf den Energieverbrauch auswirken. Ein Szenario wie bei den Kurbelwellen führt häufig zu mehr Verschleiß, schlechteren Taktzeiten, längeren Umrüstzeiten und damit zu einer geringeren Produktivität. Um die Anomalien zu erkennen, bedarf es einer Softwarelösung sowie eines unterstützenden Nutzer-Interfaces, das die Daten analysiert und gegebenenfalls Handlungsoptionen vorschlägt.

In diesem Zusammenhang stellen Cloudlösungen heute eine gute Möglichkeit zur Verfügung, Nachhaltigkeitskonzepte auch standortübergreifend umzusetzen. Die Kennzahlen verschiedener Produktionsstandorte sind nun vergleichbar. Je nach Zugriffsrechten können die Werte der anderen Standorte folglich bei der Realisierung eigener Verbesserungen helfen. Gemessen an den Energiekosten der einzelnen Betriebe lassen sich die Fertigungskapazitäten entsprechend dem Energiebedarf der Produkte nutzen (Bild 4).

Anpassung der Produktionszeiten

Bild 4: Über die IoT-Plattform »Proficloud« haben Unternehmen einen einfachen und schnellen Zugriff auf ihre Energiedaten

In einem nächsten Schritt könnte die Produktion innerhalb eines Standorts so organisiert werden, dass Produkte mit einem hohen Energiebedarf in einem Zeitraum mit einem CO2-neutralen Energieangebot hergestellt werden. Nachts würden dann Produkte mit niedrigem Energieverbrauch gefertigt.

Ein solches Szenario mag eine Vision sein, erweist sich jedoch immer als eine Frage der Wirtschaftlichkeit. Lastspitzen lassen sich ebenso über Bedarfsanpassungen vermeiden, denn sie verursachen überproportional hohe Kosten.

Es bleibt festzuhalten, dass Daten und damit die Digitalisierung die Voraussetzung für moderne Fertigungsbetriebe darstellen, um nachhaltig zu produzieren. Die aktuellen Technologien und Lösungen können zur dringend erforderlichen Nachhaltigkeit für eine lebenswerte Zukunft beitragen.

Autor

Wilhelm Scholle, Industry Management im Vertical Market Management Factory Automation, Phoenix Contact Electronics GmbH, Bad Pyrmont

Quelle und Bildquelle: www.elektro.net