Vor der Durchführung von wiederkehrenden elektrischen Prüfungen von ortsfesten elektrischen Maschinen ist es ratsam, sich einen »Schlachtplan« zu erarbeiten, damit auf der einen Seite eine ordnungsgemäße Prüfung gewährleistet ist, aber auch auf der anderen Seite die Funktionalität der elektrischen Maschinen nicht beeinträchtig wird.

Auch vor einer möglichen Angebotsanfrage bzw. Vergabe an Dritte, sind diese Überlegungen essenziell. Nur mit Hilfe eines Prüfkonzeptes, das man der Angebotsanfrage beifügt, können verschiedene Angebote miteinander verglichen werden – gemäß dem Motto »vergleiche Äpfel mit Äpfeln, aber nicht Äpfel mit Birnen«. Diese Vorgehensweise wird im Folgenden erläutert.

Allgemeine Hinweise

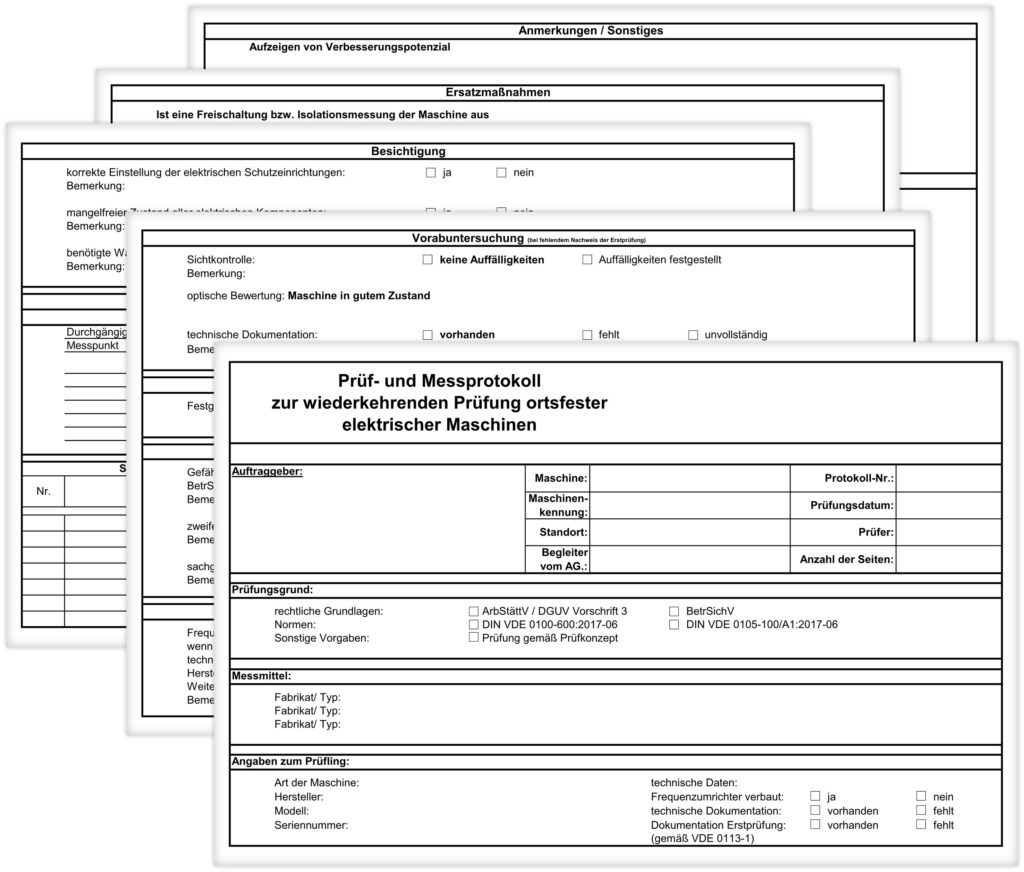

Das Prüfkonzept für wiederkehrende elektrische Prüfungen von Maschinen ohne und mit Frequenzumrichter (FU) im TN-System berücksichtigt ebenfalls die Situation, dass einzelne Maschinen aus betrieblichen Gründen nicht oder nur mit erheblichen Konsequenzen für den betrieblichen Ablauf spannungsfrei geschaltet werden können. Das Prüfkonzept gilt nicht für elektrische Maschinen in Räumen besonderer Art – z. B. in feuer- und explosionsgeschützten Bereichen. Eine wiederkehrende Prüfung setzt eine ordnungsgemäße sowie dokumentierte Erstprüfung voraus. Ist dies nicht der Fall, so muss gemäß VDE 0105-100/A1 eine Vorabuntersuchung durchgeführt werden (Bild 1).

Bild 1: In der Praxis trifft man oft auf ein schon fast chaotisches Bild von Mängeln, die es schnell zu erfassen gilt

Da der Begriff »Vorabuntersuchung« nicht explizit definiert ist, soll dies hier aus Sicht des Autors erläutert werden. Wenn für eine Anlage bzw. Maschine keine vorherigen Prüfunterlagen verfügbar sind, besteht die erste Maßnahme in einer Sichtkontrolle und einer optischen Bewertung des Zustands. Hierzu zählen Alter der Anlage, Verschmutzungsgrad, Umgebungsbedingungen etc. Messungen sollten zu diesem Zeitpunkt, wenn überhaupt, nur stichprobenartig durchgeführt werden. Vor Prüfbeginn muss zumindest eine Dokumentation zur Verfügung stehen, welche die Möglichkeit bietet, Sicherungen den jeweiligen Verbrauchern bzw. Steckdosen zuzuordnen – z. B. in Form eines einpoligen Übersichtsschaltplanes oder einer Liste. Diese Unterlagen dienen zur Festlegung der weiteren Vorgehensweise. Der Umfang wiederkehrender Prüfungen nach VDE 0105-100/A1 darf auf Stichproben sowohl in Bezug auf den örtlichen Bereich (z. B. Anlagen-Maschinenteile) als auch auf die durchzuführenden Maßnahmen beschränkt werden. Voraussetzung ist natürlich, dass dadurch eine Beurteilung des ordnungsgemäßen Zustandes der gesamten Maschine möglich ist.

Durchführungshinweise für Prüfungen

Im nächsten Schritt sollten grundsätzliche Punkte geklärt werden. Zunächst steht die Frage im Raum, ob die Dokumentation und die Prüfdokumente (der Erstprüfung gemäß EN 60204-1 bzw. VDE 0113-1) vorliegen.

Für Maschinen mit Frequenzumrichter (FU) müssen die Herstellerangaben des Frequenzumrichters zur Verfügung stehen. In zwei Veröffentlichungen der Deutschen Kommission Elektrotechnik Elektronik Informationstechnik (DKE) werden die Mindestprüfschritte und Mindestangaben des Herstellers beschrieben.

Weiterhin muss eine Schnittstelle zwischen elektrischer Anlage und elektrischer Maschine eindeutig definiert sein. Hierfür wäre z. B. eine Netztrenneinrichtung geeignet.

Hinsichtlich ggf. vorhandener Not-Halt-Einrichtungen muss klar ersichtlich sein, welche Not-Halt-Einrichtungen welcher Maschine bzw. Maschinengruppe zugeordnet sind. Die Anzahl der erforderlichen Not-Halt-Einrichtungen sowie der Prüfzyklus im Sinne einer Funktionsprüfung muss gemäß Gefährdungsbeurteilung festgelegt werden. Weiterhin sind alle Einstellwerte zu überprüfen – z. B. Leistungsschalter, Motorschutzschalter, Bimetall usw.

Weitere Prüfschritte

Weitere Details sind zu untersuchen:

- Besichtigung aller Komponenten und erforderlichen Warnschilder (z. B. W 012 – Vorsicht gefährliche elektrische Spannung)

- Messung der Durchgängigkeit von PE und Potentialausgleichsleitern (eventuell Messpunkte E1, E2, E3, … als Referenzpunkte anbringen)

- Optional: Einsatz eines Schutzleiterüberwachungsgerätes.

Befinden sich an den Maschinen zusätzliche Steckdosen (z. B. für die Reinigung)? Falls ja, ist bei Steckdosen bis 32 A eine Fehlerstrom-Schutzeinrichtung (RCD) mit einem Bemessungsfehlerstrom von 30 mA erforderlich. Zusätzlich sind die Wert für ZSch, RISO, RCD-Auslösestrom und -Auslösezeit zu messen sowie die Prüftaste regelmäßig zu betätigen.

Sofern die Maschine spannungsfrei geschaltet werden kann, misst man den Isolationswiderstand bei Maschinen ohne FU und sonstiger Elektronik. Dies wird für die aktiven Leiter ab Netztrenneinrichtung gegen Schutzleiter mit 500 V DC (zuvor mit 100 V DC und 250 V DC) durchgeführt. Bei Maschinen mit FU bzw. sonstiger Elektronik wird grundsätzlich auf diese Messung verzichtet.

Ist eine Freischaltung bzw. Isolationsmessung der Maschine aus betrieblichen Gründen nicht möglich, werden als »Ersatzmaßnahmen« folgende Spannungsmessungen an der Schnittstelle von elektrischer Anlage zur elektrischer Maschine durchgeführt:

- Außenleiter – Außenleiter

- Außenleiter – Neutralleiter

- Außenleiter – Schutzleiter

- Neutralleiter – Schutzleiter.

Detaillierte Netzanalyse

Die einzelnen Spannungsmessungen an der Schnittstelle sollen einen ersten Überblick über den ordnungsgemäßen Zustand der elektrischen Anlage sowie der elektrischen Maschine ermöglichen.

Bei der Spannungsmessung zwischen Neutralleiter und Schutzleiter ist Folgendes zu beachten: Bei Spannungswerten größer 3 V (als Richtwert) ist eine detaillierte Netzanalyse durchzuführen.

Messung aller Belastungsströme in den aktiven Leitern

Messung der Schutzleiterströme nach dem Differenzstrommessprinzip. Als Richtwert wird im ersten Schritt ein Wert von bis zu 300 mA (50 Hz) als ausreichend bewertet. Gemessen wird der Schutzleiterstrom bei 50 Hz und der Wert mit einem entsprechenden Oberschwingungsanteil (z. B. bis 20 kHz). Beide Stromwerte werden im Messprotokoll dokumentiert.

Für alle Maschinenverteiler, Frequenzumrichter und Antriebe werden mindestens stichpunktartig Thermografieuntersuchungen (qualitative Messmethode zur Erkennung von Anomalien) durchgeführt.

Und auch die Schleifenimpedanzmessung beachten

Bei Maschinen ohne FU misst man die Schleifenimpedanz bis zum Maschinenverteiler und prüft die Abschaltbedingungen. Am Motor wird die Schleifenimpedanz gemessen und die Abschaltbedingungen geprüft. Ist die Zugänglichkeit am Motor nicht gewährleistet, so kann alternativ eine Berechnung durchgeführt werden.

Bei Maschinen mit FU misst man die Schleifenimpedanz bis zum Maschinenverteiler und prüft die Abschaltbedingungen sowie die Herstellerangaben des FU.

Weitere Schritte

Nun folgen weitere abschließende Schritte:

- Überprüfung von Anschlussschrauben und -klemmen in Niederspannungs-Schaltgerätekombinationen (Maschinenverteilern)

- Sämtliche Anschlussschrauben und -klemmen sind mit einem Drehmomentschlüssel unter Berücksichtigung der empfohlenen Anschlussdrehmomente für Anschlussschrauben und -klemmen an Stromschienen und Schaltgeräten nach EN 60947-1 und DIN 43673 Teil 1 durchzuführen. Hierbei ist zu beachten, dass eine stichprobenartige Prüfung der Anschlussschrauben und -klemmen unter Spannung gemäß DIN VDE 0105-100 als »Arbeiten unter Spannung« gilt.

- Alternativ zur stichprobenartigen Prüfung der Anschlussschrauben und Anschlussklemmen im spannungsfreien Zustand, sollte alle zwei Jahre eine Thermografieuntersuchung durchgeführt und ausgewertet werden

- Der Prüfbericht der wiederkehrenden Prüfung sollte Empfehlungen für Reparaturen und Verbesserungen enthalten, z. B. das Anpassen der Anlage an den Stand der Technik.

Ermittlung der Prüffristen

Ordnet man die ortsfesten elektrischen Maschinen im Sinne eines Arbeitsmittels der Betriebssicherheitsverordnung (BetrSichV) zu, so muss gemäß § 3 »Gefährdungsbeurteilung« die Prüffrist ermittelt bzw. festgelegt werden. Als Orientierungshilfe können die TRBS 1201 »Prüfungen und Kontrollen von Arbeitsmitteln und überwachungsbedürftigen Anlagen«, die Durchführungsanweisungen zu den DGUV-Vorschriften 3 und 4 sowie das ergänzende DGUV-Regelwerk herangezogen werden. Somit ergibt sich als Richtwert Folgendes:

- Spätestens alle drei Monate eine Funktionsprüfung der Not-Halt-Einrichtungen

- Spätestens alle vier Jahre die Durchführung einer wiederkehrenden messtechnischen elektrischen Prüfung.

Die messtechnischen Prüfungen müssen von einer befähigten Person gemäß TRBS 1203 durchgeführt werden. Werden Fremdfirmen hiermit beauftragt, so ist ein entsprechender Nachweis der Befähigung anzufordern.

Erforderliche Prüf-Dokumentation

Die Dokumentation gemäß BetrSichV muss folgende Mindestangaben enthalten:

- Art der Prüfung

- Prüfumfang

- Ergebnis der Prüfung und

- Name und Unterschrift der zur Prüfung befähigten Person; bei ausschließlich elektronisch übermittelten Dokumenten elektronische Signatur.

Darüber hinaus sollten alle Messwerte bzw. Angaben protokolliert bzw. dokumentiert werden (Bild 2).

Autor

Bernd Landsiedel, Ingenieur- und Sachverständigenbüro, Bad Hersfeld

Quelle und Bildquelle: www.elektro.net