Bild 1: Schmelzsicherungen wie sie als Geräteschutz oder in Kraftfahrzeugen eingesetzt werden; Quelle: Jean Müller

Die generelle Funktionsweise hat sich seit über 140 Jahren nicht geändert. Das ist ein Zeichen für die Beständigkeit und Zuverlässigkeit dieses klassischen Bauteiles der Elektrotechnik. Deswegen sind Schmelzsicherungen auch heute noch ein unverzichtbarer Bestandteil in der elektrischen Anlagentechnik. Doch nicht nur dort werden sie eingebaut und verwendet.

Schmelzsicherungen haben ihren Platz ebenso zum Schutz moderner Halbleiterbauteile und in Kraftfahrzeugen (Bild 1) sowie in Niederspannungs- oder Hochspannungssystemen. Sie sind Teil moderner Schutzsysteme von der Erzeugung bis zur Verwendung elektrischer Energie. Wir wollen uns daher in den folgenden Beiträgen mit der Geschichte, der Funktionsweise, den Bauarten dem Einsatz sowie der Zukunft dieses bewährten Bauteiles beschäftigen.

Historie

Schon das im Jahr 1885 erschienene Taschenbuch für Monteure elektrischer Beleuchtungsanlagen [1] teilt dem Leser mit: »Die Schmelzsicherungen haben den Zweck, von zu starkem Strom durchflossene Leitungen durch die Wirkung der eingeschalteten Schmelzeinsätze zu unterbrechen, um dem Glühendwerden der Leitungen und einer dadurch entstehenden Feuersgefahr vorzubeugen.«

Im gleichen Jahr wie die eben zitierte Textstelle beantragte Thomas Alva Edison ein Patent für einen »Fuse-block«, welches unter der Patentnummer »US438305A« am 14. Oktober 1890 erteilt wurde. In dem Patent wird jedoch kein Anspruch auf das Grundprinzip einer Schmelzsicherung erhoben, sondern nur auf eine spezielle Bauform. Das Prinzip in einen Leitungszug eine definierte Schwachstelle einzubauen, ist vermutlich erheblich älter. Das Lexikon definiert es so: »Die Schmelzsicherung ist eine Überstromschutzeinrichtung, die durch das Abschmelzen eines Schmelzleiters den Stromkreis unterbricht, wenn die Stromstärke einen bestimmten Wert während einer definierten Zeit überschreitet (DIN VDE 0636-1).«

Eine weitere Beschreibung zum Aufbau der Schmelzsicherung finden wir in dem »Lehr- und Nachschlagebuch« aus dem Jahre 1916 [2]: »Jeder Stromkreis muss eine Abschmelzsicherung erhalten, welche bei Überschreitung der zulässigen Stromstärke durch das Schmelzen eines Bleidrahtes diesen Stromkreis unterbricht. Es gibt Sicherungen für 3, 5, 10 25, 50, 100 Ampere. Dieselben bestehen aus hohlen Porzellanstöpseln, in denen der Bleidraht steckt. Je zwei Stöpsel sichern eine Leitung und sind in einem Porzellangehäuse eingeschraubt, auf dessen Grunde sich eine metallische Verbindung zum Bleidraht befindet. Eine zerstörte Sicherung wird nach Behebung des Kurzschlusses durch Einschrauben eines frischen Stöpsels wiederhergestellt.«

Gänzlich wegkommen von der Sicherung wollte man in den 1970er-Jahren. Die »sicherungslose Verteilung« war eines der Ziele sowohl in der Industrie- als auch in der Installationsverteilung. Das war ein Irrtum, eine Wunschvorstellung eines Herstellers von Schaltgeräten ebenso wie das in dieser Zeit propagierte papierlose Büro, eine Chimäre.

Aufbau und Funktion

Schmelzsicherungen bestehen aus einem isolierenden Körper, der zwei durch den Schmelzleiter verbundene elektrische Kontakte verbindet. Der Schmelzleiter ist heute i. d. R. aus Elektrolytkupfer oder Feinsilber und umgeben von Luft oder Quarzsand. Bei NH-Sicherungen besteht er aus einem komplex gestalteten und an Verbindungsstellen durch Zusätze veredelten Elektrolytkupferstreifen. Da beim Auslösen der Sicherung ein Lichtbogen entsteht, der bei einem Kurzschluss um mehrere Größenordnungen über dem Nennstrom der Sicherung liegen kann, ist der Schmelzleiter von Quarzsand umgeben. Dieser fungiert als Löschmittel und unterliegt daher strengen Anforderungen an Körnung, Reinheit und Packungsdichte. Der Strom, der durch den Schmelzleiter fließt, erwärmt den Leiter. Dieser schmilzt, wenn der Bemessungsstrom deutlich für eine genau definierte Zeit überschritten wird. Die Sicherung löst aus.

Dabei wird bei Schraubsicherungen ein in der Mitte des Kopfkontaktes des Sicherungseinsatzes befindliches farbiges Metallplättchen, der Kennmelder, ausgeworfen, denn mit dem Schmelzleiter schmilzt auch der Haltedraht des Kennmelders. Eine Glasscheibe in der Schraubkappe (Stöpselkopf) verhindert das Herausfallen des Kennmelders. Das ermöglicht die Sichtkontrolle einer ausgelösten Sicherung. Ausgelöste Sicherungen müssen ausgetauscht werden. Oder in der Sprache unseres Taschenbuches von 1885: »Vor dem Missgriff, in durchgeschmolzene Sicherungspatronen neue Schmelzdrähte einzuziehen, muss dringend gewarnt werden.« [1]

Die Sicherungseinsätze der Installationstechnik werden in entsprechende Sockel, sog. Sicherungshalter, eingesetzt. Man unterscheidet verschiedene Bauformen wie Schraubsicherungen, NH-Sicherungen oder Zylindersicherungen, die für unterschiedliche Stromarten und -stärken, Spannungen, Betriebsklassen und/oder Auslösecharakteristika hergestellt werden (Bild 2).

Damit bei Schraubsicherungssystemen (D, D0) verhindert wird, dass Sicherungen mit einem höheren Bemessungsstrom als vorgesehen eingesetzt werden, werden Fußkontakte (Passschraube, Passhülse) mit nennstromabhängigen Durchmessern im Unterteil der Sicherungseinsätze eingesetzt. Abhängig vom Bemessungsstrom sind die Kennmelder und Passschrauben (D) oder Passhülsen (D0) farblich gekennzeichnet. Die Kennzeichnung der Sicherungsgrößen sowie der Passschrauben/-hülsen ist angelehnt an die Farben eines Briefmarkensatzes aus dem Jahre 1900.

Kenngrößen von Schmelzsicherungen

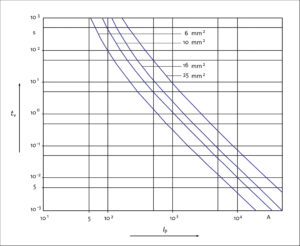

Eine wichtige Kenngröße einer Sicherung ist die Auslösecharakteristik, die in einem Zeit-Strom-Diagramm (Bild 3) die Auslösezeiten bei bestimmten Nennströmen beschreibt. Die Auslösezeit ist dabei von der jeweiligen Charakteristik abhängig und keine harte Grenze, bei der die Sicherung unmittelbar auslöst. Das heißt: Bei einfacher Überlast beträgt die Auslösezeit der Sicherung ca. eine Stunde, während sie bei Kurzschluss unter 50 ms liegt. Die Zeit-Strom-Diagramme der Sicherungselemente zeigen, dass die Toleranzbreite bei geringen Überströmen größer und bei hohen Überströmen sehr gering sein kann.

Als Betriebsklasse der Sicherung bezeichnet man eine Kombination aus Funktionsklasse und Bezeichnung des Schutzobjektes. Die Funktionsklasse ist die Fähigkeit der Sicherung, festgelegte Ströme ohne Beschädigung zu führen, während Überströme innerhalb definierter Größen abgeschaltet werden. Zum Beispiel gilt für Sicherungen der Betriebsklasse »gG«, dass sie bei dem fünffachen Bemessungsstrom innerhalb von fünf Sekunden und bei zehnfachem Bemessungsstrom innerhalb von 0,2 s auslösen müssen. Sicherungen der Betriebsklasse gG (früher: »gL« oder trägflink) werden im Allgemeinen in Industrie- oder Niederspannungsverteilungen verbaut.

Damit in einer Verteilung im Fehlerfall nur die Sicherung des betroffenen Stromkreises auslöst, ist die Frage der Selektivität von Sicherungen von Bedeutung. Es soll also in der Elektroanlage keine Sicherung einer höheren Hierarchieebene auslösen. Deswegen müssen Sicherungen bezüglich ihres Ansprechverhaltens aufeinander abgestimmt sein. Auch in Bezug auf vor- oder nachgeschaltete Schutzschaltgeräte (z.B. Leitungsschutzschalter) ist die Selektivität von entscheidender Bedeutung.

Quellenhinweise

- [1] Taschenbuch für Monteure elektrischer Beleuchtungsanlagen, Hrsg. S. Frhr. v. Gaisberg, Verlag R. Oldenbourg, München und Berlin, 1885

- [2] Technisches Praktikum, Lehr- und Nachschlagebuch für den technischen Beruf, Arno Hock, Verlag Otto Herm. Hörisch, Dresden,1916

Autor

Dipl.-Wirtschaftsingenieur Peter Respondek

Quelle und Bildquelle: www.elektro.net